- Macchine di Produzione

- Altre Macchine Industriali

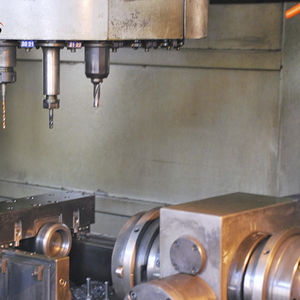

- Pressofusione acciaio

- Qingdao Chifine Machinery Co., Ltd.

- Prodotti

- Cataloghi

- News & Trends

- Fiere

Pressofusione alluminio zincorameacciaio

Aggiungi ai preferiti

Confronta con altri prodotti

Caratteristiche

- Materiale trattato

- alluminio, zinco, rame, acciaio

- Modo di produzione

- per piccole serie, per grandi serie, per serie di medie dimensioni

- Applicazioni

- per applicazioni automotive, per il settore dell'edilizia, per il settore ferroviario, per il settore marittimo, per il settore agricolo

Descrizione

La pressofusione è un processo di fusione dei metalli caratterizzato dalla forzatura del metallo fuso ad alta pressione in una cavità dello stampo. La cavità dello stampo viene creata utilizzando due matrici in acciaio temprato, lavorate in forma e che durante il processo funzionano in modo simile a uno stampo a iniezione. La maggior parte delle pressofusioni è realizzata con metalli non ferrosi, in particolare zinco, rame, alluminio, magnesio, piombo, peltro e leghe a base di stagno. A seconda del tipo di metallo da fondere, si utilizza una macchina a camera calda o fredda.

Vantaggi della pressofusione:

Eccellente precisione dimensionale (a seconda del materiale di fusione, ma in genere 0,1 mm per i primi 2,5 cm (0,004 pollici per il primo pollice) e 0,02 mm per ogni centimetro supplementare (0,002 pollici per ogni pollice supplementare).

Superfici colate lisce (Ra 1-2,5 micrometri o 0,04-0,10 thou rms).

È possibile colare pareti più sottili rispetto alla colata in sabbia e allo stampo permanente (circa 0,75 mm o 0,030 pollici).

Gli inserti possono essere fusi all'interno (come gli inserti filettati, gli elementi riscaldanti e le superfici dei cuscinetti ad alta resistenza).

Riduce o elimina le lavorazioni secondarie.

Tassi di produzione rapidi.

Resistenza alla trazione della colata fino a 415 megapascal (60 ksi).

Colata di metalli a bassa fluidità.

---

Altri prodotti Qingdao Chifine Machinery Co., Ltd.

Production Capability

Ricerche correlate

- Pressofusione

- Pressofusione alluminio

- Colata in sabbia

- Pressofusione per applicazioni automotive

- Fusione a cera persa

- Colata in sabbia per serie di medie dimensioni

- Colata in sabbia per applicazioni automotive

- Colata in sabbia ghisa

- Colata in sabbia per piccole serie

- Pressofusione per piccole serie

- Colata in sabbia per il settore ferroviario

- Pressofusione zinco

- Fusione a cera persa per applicazioni automotive

- Colata in sabbia per grandi serie

- Fusione a cera persa per piccole serie

- Colata in sabbia acciaio

- Colata in sabbia per il settore agricolo

- Fusione a cera persa acciaio

- Pressofusione per grandi serie

- Pressofusione per serie di medie dimensioni

* I prezzi non includono tasse, spese di consegna, dazi doganali, né eventuali costi d'installazione o di attivazione. I prezzi vengono proposti a titolo indicativo e possono subire modifiche in base al Paese, al prezzo stesso delle materie prime e al tasso di cambio.