- Prodotti

- Cataloghi

- News & Trends

- Fiere

Software di simulazione Machine Gdi programmazionedi sviluppodi verifica

Aggiungi ai preferiti

Confronta con altri prodotti

Vuoi acquistare direttamente?

Vai sul nostro Shop.

Caratteristiche

- Funzione

- di programmazione, di simulazione, di sviluppo, di verifica

- Applicazioni

- di processo, per lavorazione

- Altre caratteristiche

- NX

Descrizione

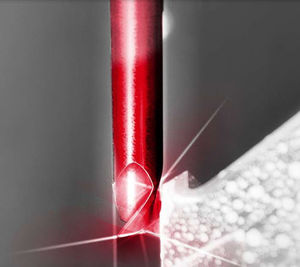

La complessità dei processi di programmazione è in continuo aumento con lo sviluppo di nuove macchine e funzioni. Dove ora è quasi impossibile controllare manualmente i codici NC per le collisioni, è qui che entra in gioco la simulazione della macchina. La verifica dell'area di lavoro avviene con l'aiuto di una presentazione realistica del processo di programmazione. Questo permette di individuare in anticipo le potenziali collisioni, di controllare le situazioni di serraggio e di determinare se le dimensioni della macchina sono sufficienti.

Aumento della produttività della macchina utensile attraverso il rodaggio virtuale

Rilevamento delle collisioni di utensili, supporti e componenti della macchina

Controllo dei superamenti cinematici dell'area di lavoro

Determinazione del tempo reale di lavorazione

Visualizzazione dei difetti di superficie

i progetti delle macchine pongono elevate esigenze ai programmatori NC e agli operatori delle macchine. I post-processori supportano complesse funzionalità di controllo della macchina come offset del punto zero, piani inclinati, vettori come definizione dell'asse dell'utensile e molto altro. Il diluvio di dati associato è ingestibile per l'utente e rende difficile il controllo manuale del codice NC, per cui il rodaggio diventa rischioso. Per evitare tempi morti e collisioni, NX offre la simulazione e la verifica integrate (ISV) per il codice NC generato dal post-processore. L'ispezione dell'area di lavoro esistente rileva e previene le collisioni tra gli utensili installati in modo permanente e il contorno di interferenza del componente o le parti di fissaggio della macchina, ad esempio mandrini a griffe o altri dispositivi di serraggio, nonché altre periferiche.

Il controllo delle collisioni e il monitoraggio dello spazio di lavoro sono effettuati da un driver NC virtuale.

---

VIDEO

Altri prodotti JANUS ENGINEERING

CAM - Computer Aided Manufacturing

Ricerche correlate

- Soluzione software di automatizzazione

- Soluzione software di gestione

- Soluzione software di processo

- Software CAD

- Soluzione software di regolazione

- Software in linea

- Soluzione software di progettazione

- Soluzione software 3D

- Software di interfaccia

- Software ad uso industriale

- Software di qualità

- Software di simulazione

- Software automatizzato

- Software di programmazione

- Soluzione software di sviluppo

- Software di macchina

- Software per GED

- Software di creazione

- Software di ispezione

- Software CAM

* I prezzi non includono tasse, spese di consegna, dazi doganali, né eventuali costi d'installazione o di attivazione. I prezzi vengono proposti a titolo indicativo e possono subire modifiche in base al Paese, al prezzo stesso delle materie prime e al tasso di cambio.