- Macchine di Produzione

- Plasturgia

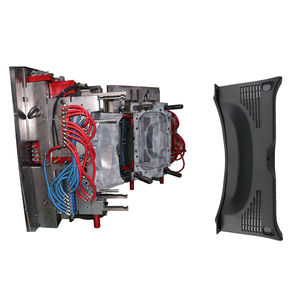

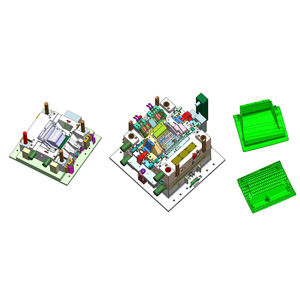

- Stampo per iniezione plastica a canali caldi

- Shenzhen MJX Plastic Mold Co.,Ltd

Stampo per iniezione plastica bicomponente a canali caldimulti cavitàper pezzi tecnici

Aggiungi ai preferiti

Confronta con altri prodotti

Vuoi acquistare direttamente?

Vai sul nostro Shop.

Caratteristiche

- Tipo di stampo

- multi cavità, a canali caldi, bicomponente

- Pezzo stampato

- per pezzi tecnici

- Modo di utilizzo

- per grandi serie

- Applicazioni

- per l'industria automobilistica, per l'industria del mobile, per l'industria elettronica

- Certificazioni

- ISO 9001, ISO/TS 16949, ISO 14001

Descrizione

Stampo a iniezione di plastica personalizzato per la copertura di illuminazione automobilistica

Cavità dello stampo: 1+1 Cav

Acciaio dello stampo: NAK80

Standard dello stampo: HASCO

Cancello: Hot Runner

Vita dello stampo: 500.000 colpi

Materiale della parte: PC

Progettazione dello stampo a iniezione per illuminazione automatica in plastica

Durante il processo di progettazione dello stampo, abbiamo ottimizzato il sistema di chiusura attraverso l'analisi del flusso dello stampo, adottando un sistema a canale caldo aperto a 2 punti per l'iniezione diretta, che garantisce un processo di iniezione plastica efficiente. In termini di progettazione dello stampo, è stata prestata particolare attenzione all'area dell'ugello caldo e alla corrispondente area dello stampo mobile, dove abbiamo progettato meticolosamente i canali di raffreddamento per migliorare l'effetto di raffreddamento dell'area dell'ugello caldo, prevenendo problemi quali l'incordatura, l'imbutitura e l'eccessivo residuo del gate. Per la progettazione del cursore, abbiamo privilegiato una struttura di azionamento meccanico per la sua stabilità, affidabilità ed economicità.

In risposta agli elevati requisiti di precisione dimensionale dell'alloggiamento del faro anteriore dell'automobile, abbiamo progettato un accurato sistema di controllo della temperatura dello stampo. Utilizzando una combinazione di "tubi d'acqua verticali + pozzi d'acqua segmentati", abbiamo garantito un raffreddamento uniforme e rapido, migliorando significativamente l'efficienza produttiva e controllando con successo il ciclo di iniezione a circa 40 secondi.

Per gli stampi a iniezione automobilistici di grandi dimensioni, la progettazione del sistema di scarico è fondamentale. Una struttura di scarico non correttamente progettata può compromettere gravemente la qualità delle parti in plastica, causando difetti quali riempimento incompleto, intrappolamento dell'aria, difficoltà di espulsione e bruciature. Per questo motivo, per le parti funzionali interne come l'alloggiamento del faro anteriore dell'automobile, poniamo particolare enfasi sulla progettazione razionale del sistema di scarico.

---

VIDEO

Cataloghi

Nessun catalogo è disponibile per questo prodotto.

Vedi tutti i cataloghi di Shenzhen MJX Plastic Mold Co.,LtdAltri prodotti Shenzhen MJX Plastic Mold Co.,Ltd

Custom Plastic Injection Mold for Automotive Exterior and Interior Trim

Ricerche correlate

- Stampaggio a iniezione

- Stampo per iniezione plastica

- Stampaggio a iniezione termoplastica

- Stampaggio a iniezione per pezzi tecnici

- Stampo per iniezione plastica multi cavità

- Stampo per iniezione plastica per l'industria dell'imballaggio

- Stampo per iniezione plastica a canali caldi

- Stampo per iniezione plastica ISO 9001

- Stampaggio a iniezione per piccole serie

- Stampo per iniezione plastica per piccole serie

- Stampo per iniezione plastica per grandi serie

- Stampaggio a iniezione per grandi serie

- Stampo per iniezione plastica per serie di medie dimensioni

- Stampaggio a iniezione per serie di medie dimensioni

- Stampo per iniezione plastica imballaggi

- Stampaggio a iniezione per automotive

- Stampo per iniezione plastica per pezzi tecnici

- Stampaggio a iniezione per prototipazione

- Stampaggio a iniezione per l'industria elettronica

- Stampaggio a iniezione per applicazioni industriali

* I prezzi non includono tasse, spese di consegna, dazi doganali, né eventuali costi d'installazione o di attivazione. I prezzi vengono proposti a titolo indicativo e possono subire modifiche in base al Paese, al prezzo stesso delle materie prime e al tasso di cambio.