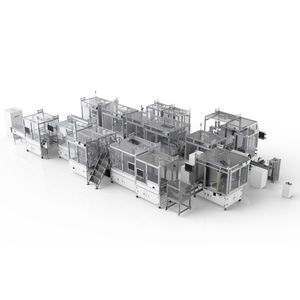

Linea di assemblaggio automatica per ispezione

Aggiungi ai preferiti

Confronta con altri prodotti

Vuoi acquistare direttamente?

Vai sul nostro Shop.

Caratteristiche

- Modo di funzionamento

- automatica

- Altre funzioni

- per ispezione

Descrizione

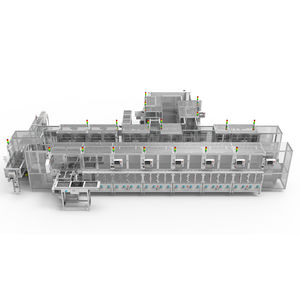

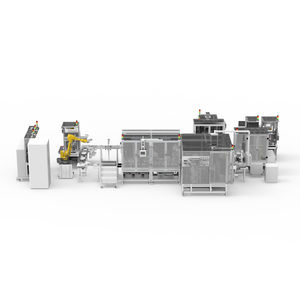

- La linea di produzione di questo progetto è composta da 11 stazioni (5 stazioni di assemblaggio, 3 stazioni di ispezione visiva, 1 stazione di collaudo EOL e 2 stazioni di tranciatura) e i processi principali comprendono il serraggio delle viti, il montaggio a pressione dell'anello di tenuta, la piastra di vibrazione, l'oliatura, il montaggio a pressione, l'EOL e l'etichettatura automatica della superficie dell'arco.

Vantaggi

- La linea è progettata per essere gestita da meno di 3 operatori con un'automazione ultraelevata, riducendo i costi di manodopera di oltre un milione all'anno rispetto alla tradizionale linea di produzione manuale semiautomatica e aumentando la capacità produttiva a oltre il 150% della linea di produzione tradizionale, migliorando così notevolmente l'efficienza produttiva

- Rilevamento completo degli articoli tramite telecamera (2D, 3D, scansione di linea, laser di linea) per realizzare l'intero processo di controllo della qualità delle parti del prodotto, dai materiali in entrata ai prodotti finiti

- La combinazione di guida visiva e robot riduce notevolmente il tasso di scarto dell'assemblaggio della linea di produzione a <1%

- Il design altamente automatizzato consente la tracciabilità di livello A in tutta la linea, permettendo la tracciabilità dimensionale completa di tutte le parti e dei semilavorati, comprese le materie prime per i prodotti 0K/NG

Vantaggi

- La linea è progettata per essere gestita da meno di 3 operatori con un'automazione ultraelevata, riducendo i costi di manodopera di oltre un milione all'anno rispetto alla tradizionale linea di produzione manuale semiautomatica e aumentando la capacità produttiva a oltre il 150% della linea di produzione tradizionale, migliorando così notevolmente l'efficienza di produzione

---

Ricerche correlate

- Linea di assemblaggio TZZEK

- Linea di assemblaggio automatica TZZEK

- Macchina di applicazione di colla

- Linea di assemblaggio di prova

- Linea di assemblaggio flessibile

- Linea di assemblaggio di marcatura

- Linea di assemblaggio per ispezione

- Macchina di applicazione di colla interamente automatica

- Macchina di applicazione di colla compatta

- Macchina di applicazione di colla per l'industria elettronica

- Macchina di applicazione di colla con sistema d'ispezione

- Linea di assemblaggio di imballaggio

- Linea di assemblaggio per attuatore

* I prezzi non includono tasse, spese di consegna, dazi doganali, né eventuali costi d'installazione o di attivazione. I prezzi vengono proposti a titolo indicativo e possono subire modifiche in base al Paese, al prezzo stesso delle materie prime e al tasso di cambio.